打造零缺陷精品 不銹鋼喉箍的生產工藝與質量把控

不銹鋼喉箍,作為管路連接與緊固的關鍵五金部件,其品質直接關系到整個流體輸送系統的安全性與可靠性。在生產“0優質”(即零缺陷、高品質)的不銹鋼喉箍過程中,需要從原材料、生產工藝到最終檢驗進行全方位、精細化的嚴格把控。

一、 核心原材料:優質不銹鋼的嚴選

“0優質”喉箍的基石在于其材質。通常選用304或316奧氏體不銹鋼,這兩種材質具有良好的耐腐蝕性、韌性和強度,能適應潮濕、酸堿等多種復雜環境。生產前,必須對每批次不銹鋼帶材進行嚴格的化學成分分析和力學性能測試,確保其鎳、鉻等關鍵元素含量達標,從源頭上杜絕材質缺陷。

二、 精密生產工藝流程

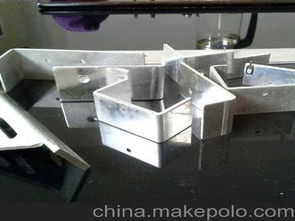

- 精密沖壓與成型:采用高精度模具和自動化沖壓設備,將不銹鋼帶材一次沖壓成型為喉箍的箍帶。這要求模具精度極高,確保箍帶尺寸、弧度精準一致,邊緣光滑無毛刺,避免應力集中點。

- 螺絲與蝸桿的精細加工:喉箍的核心緊固部件——螺絲(或螺栓)與蝸桿,需通過數控車床精密加工。螺紋必須清晰、均勻,嚙合順暢,保證緊固時受力均勻且具備足夠的鎖緊力與抗滑牙能力。

- 自動化焊接與組裝:對于需要焊接的部件(如箍帶與蝸桿座的連接),采用氬弧焊等精密焊接技術,確保焊縫牢固、美觀、無虛焊。組裝環節多在自動化流水線上完成,保證每個部件裝配到位,螺絲預緊力適中。

- 表面處理與拋光:成型后的喉箍需經過精細的拋光處理,去除表面所有微小劃痕與污漬,形成均勻光亮的表面。這不僅提升了產品美觀度,更重要的是消除了潛在的腐蝕起點,增強了耐蝕性。部分特殊要求產品還可進行電解拋光或鈍化處理,進一步提升表面性能。

三、 貫穿始終的“零缺陷”質量管控體系

- 在線檢測:在生產線的關鍵工序設置自動檢測點,如尺寸光學檢測、螺紋通止規檢測、表面缺陷視覺識別等,實時剔除不合格半成品。

- 全尺寸與性能檢驗:成品必須進行100%或按AQL標準進行抽樣全檢。檢驗項目包括:內徑、帶寬、厚度等關鍵尺寸;最大緊固扭矩、抗拉強度、疲勞壽命等力學性能;以及鹽霧試驗(如中性鹽霧測試達到72小時以上無紅銹),驗證其耐腐蝕能力。

- 追溯與管理:建立完善的產品追溯系統,每批產品甚至每個產品都有唯一標識,可追溯至原材料批次、生產班組、檢驗人員,實現質量責任到人,便于持續改進。

四、 在世界工廠網中國產品信息庫的展示要點

作為專業的五金工具供應商,在“世界工廠網”等B2B平臺展示“0優質”不銹鋼喉箍時,信息應清晰專業:

- 明確材質牌號(如SUS304,并附材質報告)。

- 詳列規格參數(內徑范圍、帶寬、材質厚度、扭矩值等)。

- 突出工藝與質控(如“精密沖壓”、“全自動組裝”、“100%鹽霧測試”)。

- 展示應用場景(適用于水管、油管、氣管、汽車、船舶、機械設備等)。

- 提供權威認證(如ISO9001質量管理體系認證、產品第三方檢測報告等)。

生產“0優質”的不銹鋼喉箍,絕非簡單的金屬加工,而是一項融合了材料科學、精密制造與嚴格質量管理的系統工程。唯有堅持高標準、嚴要求,對每一個細節精益求精,才能產出真正讓市場信賴、經得起時間考驗的優質五金配件,從而在激烈的市場競爭中,特別是在“世界工廠網”這樣匯聚全球買家的平臺上,樹立起堅實的品牌信譽與產品口碑。

如若轉載,請注明出處:http://www.phonegames.cn/product/633.html

更新時間:2026-01-05 13:51:41